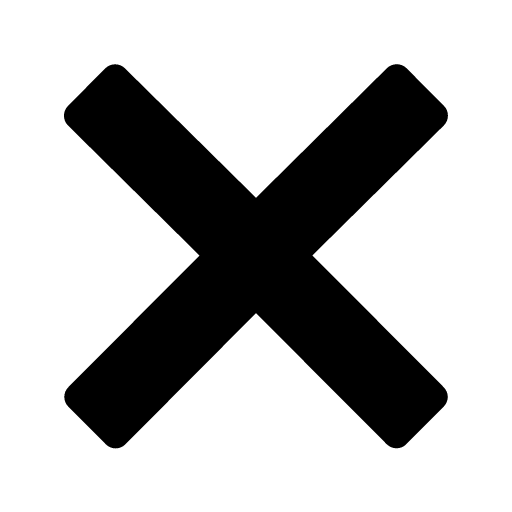

Als „Sollgeometrie“ genügt das STEP Modell der Baugruppe. Detaillierte Zeichnungen mit Maßangaben müssen zu diesem Zeitpunkt noch nicht angefertigt sein.

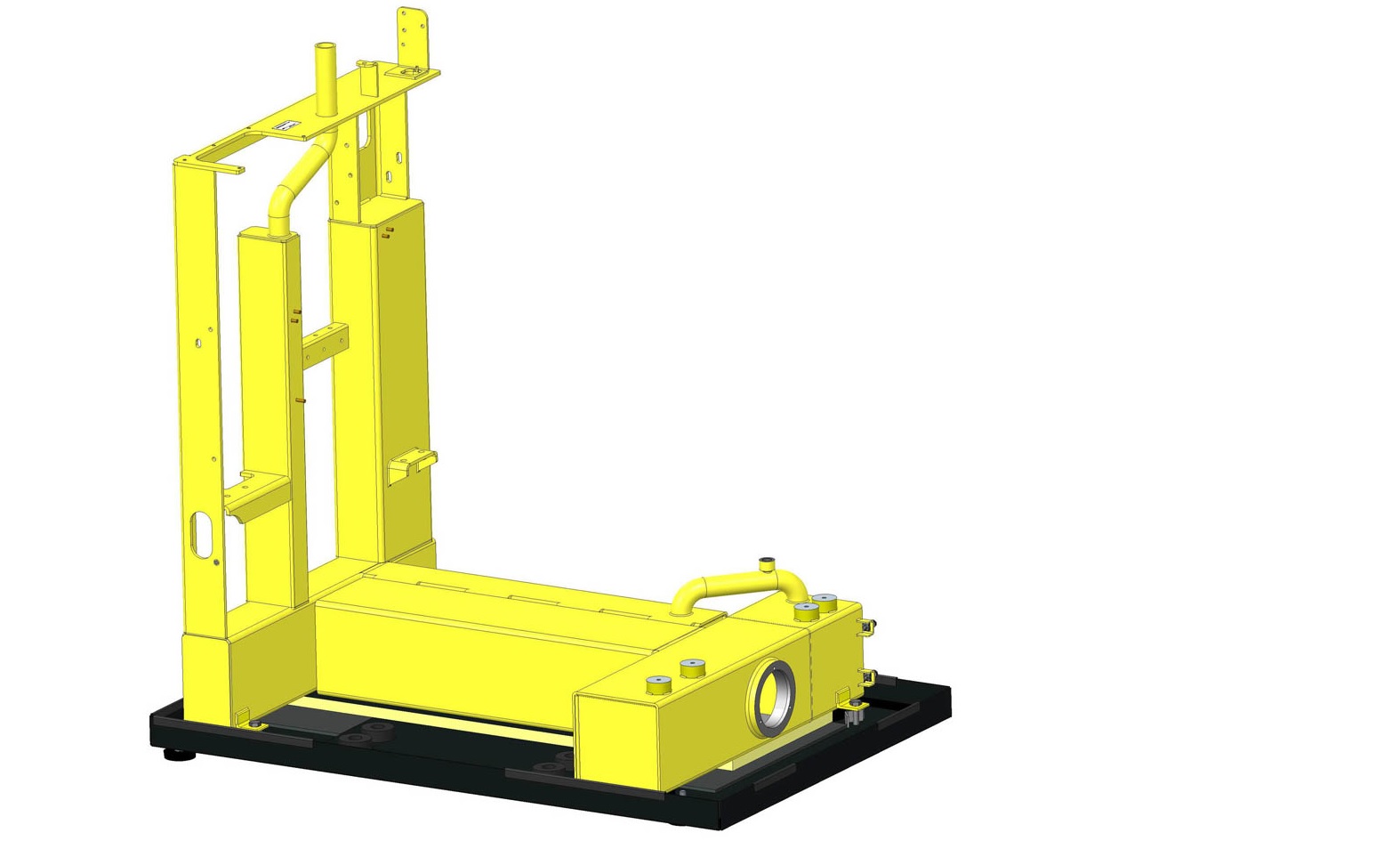

Neben den zu scannenden Oberflächen werden in Zusammenarbeit mit dem Kunden direkt am Objekt zusätzliche Messpunkte (hier, schwarze Kreuze) markiert.

Die markierten Punkte werden dann zusätzlich taktil mit den Messtaster erfasst und in das Messprotokoll aufgenommen.

Die in diesem Bild mit einem Verschußstopfen abgedeckte spanend bearbeitete Flanschgeometrie soll taktil erfasst und die Rundheit der Bohrung und Ebenheit der Flanschfläche bewertet werden.

Mit dem handgeführten Blaulicht Laserscanner wird die Oberfläche des Rahmens mit bis zu 50.000 Messpunkte pro Sekunde erfasst. Mit dem Tastkopf wird das teilbezogene Koordinatensystem und die zuvor festgelegten taktilen Messpunkte ermittelt.

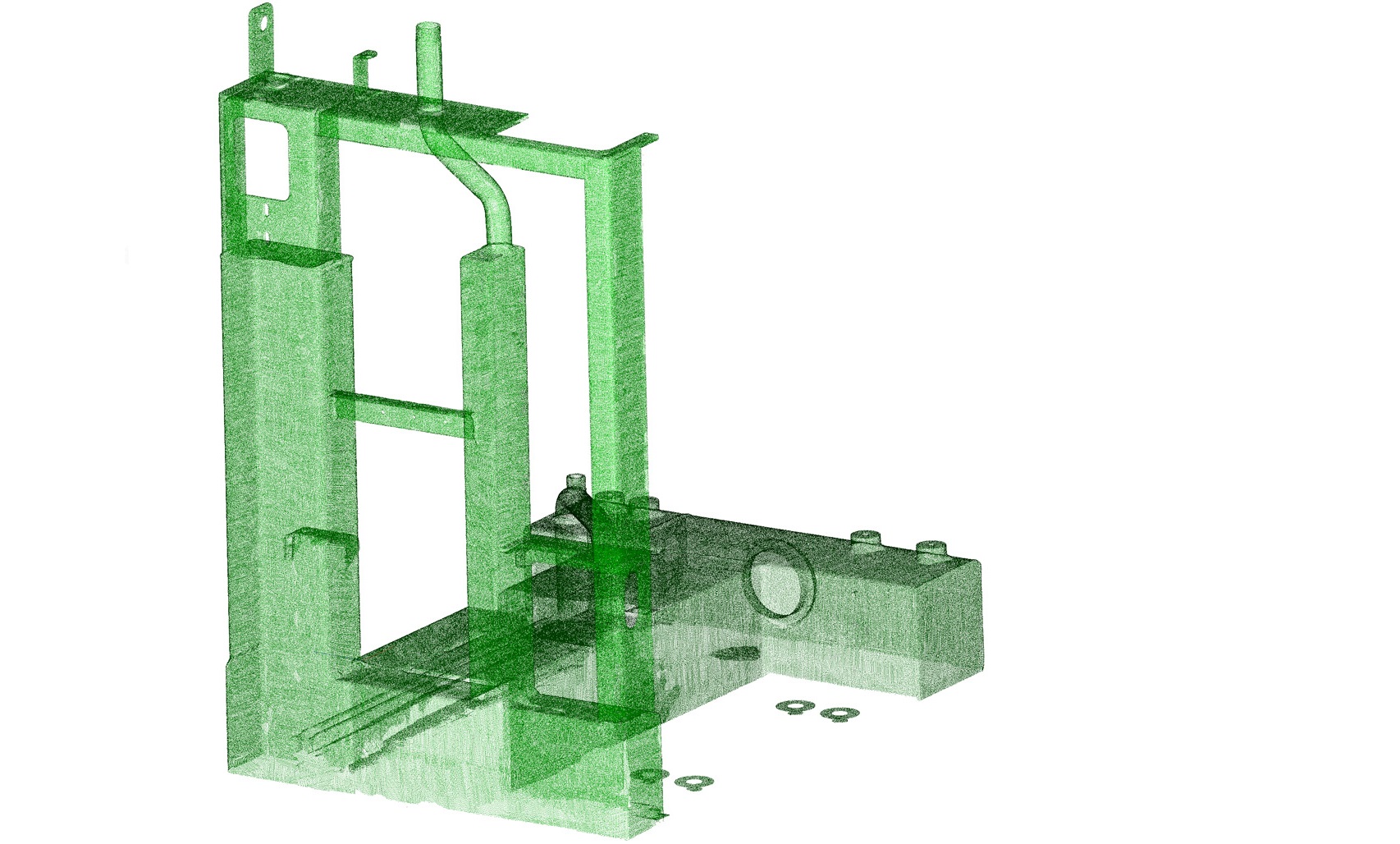

Die aus mehrere Millionen Scannpunkten bestehende Punktewolke wird zu einer

Facettenflächen zusammengefasst. Ausreißer werden mit statistischen

Verfahren gelöscht. Die Flächen erhalten eine „Normalenrichtung“.

grau = außen

grün = innen

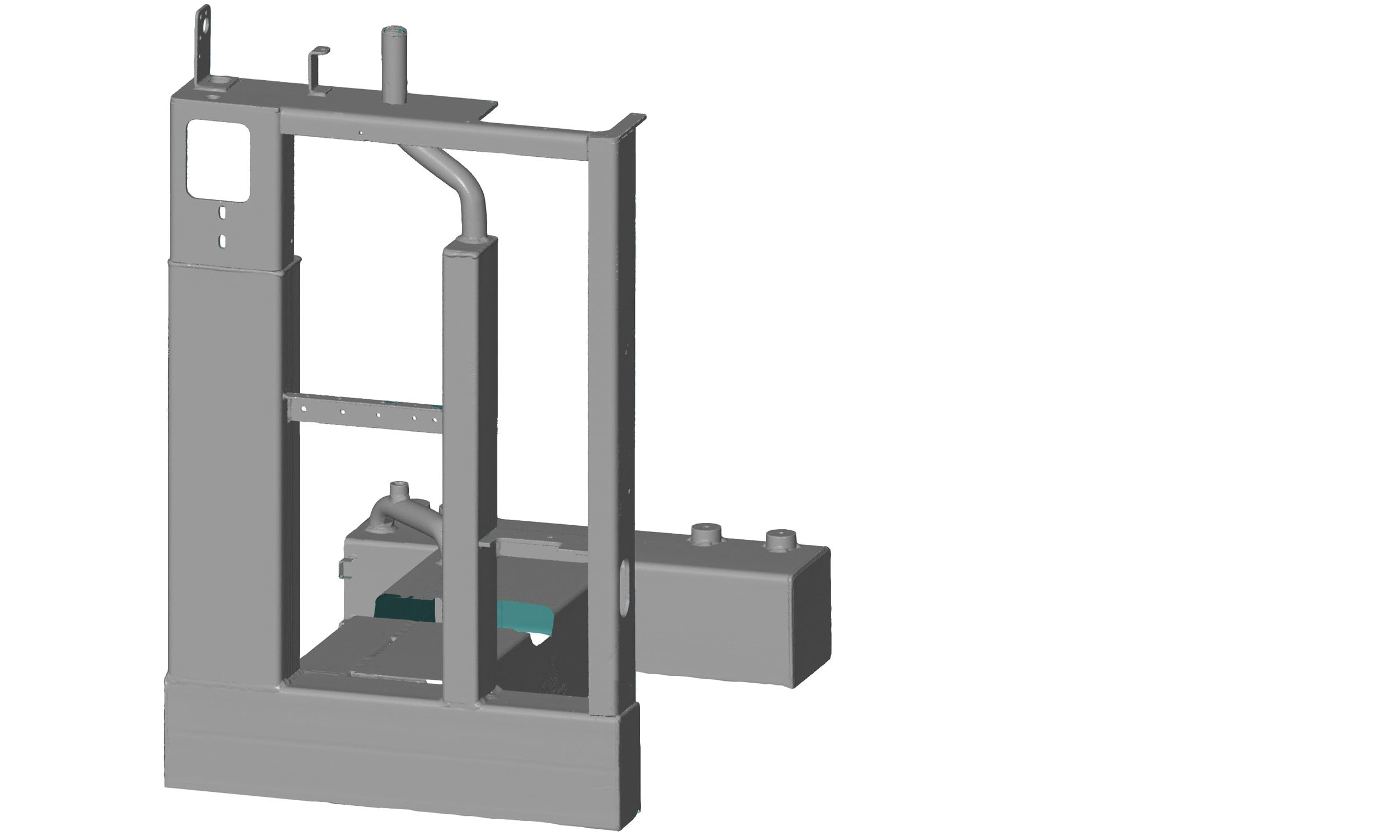

Die Facettenfläche wir zusammen mit der 3D CAD Geometrie im Inspektionsprogramm aufgerufen, und über das taktil erfasste Koordinatensystem zueinander ausgerichtet.

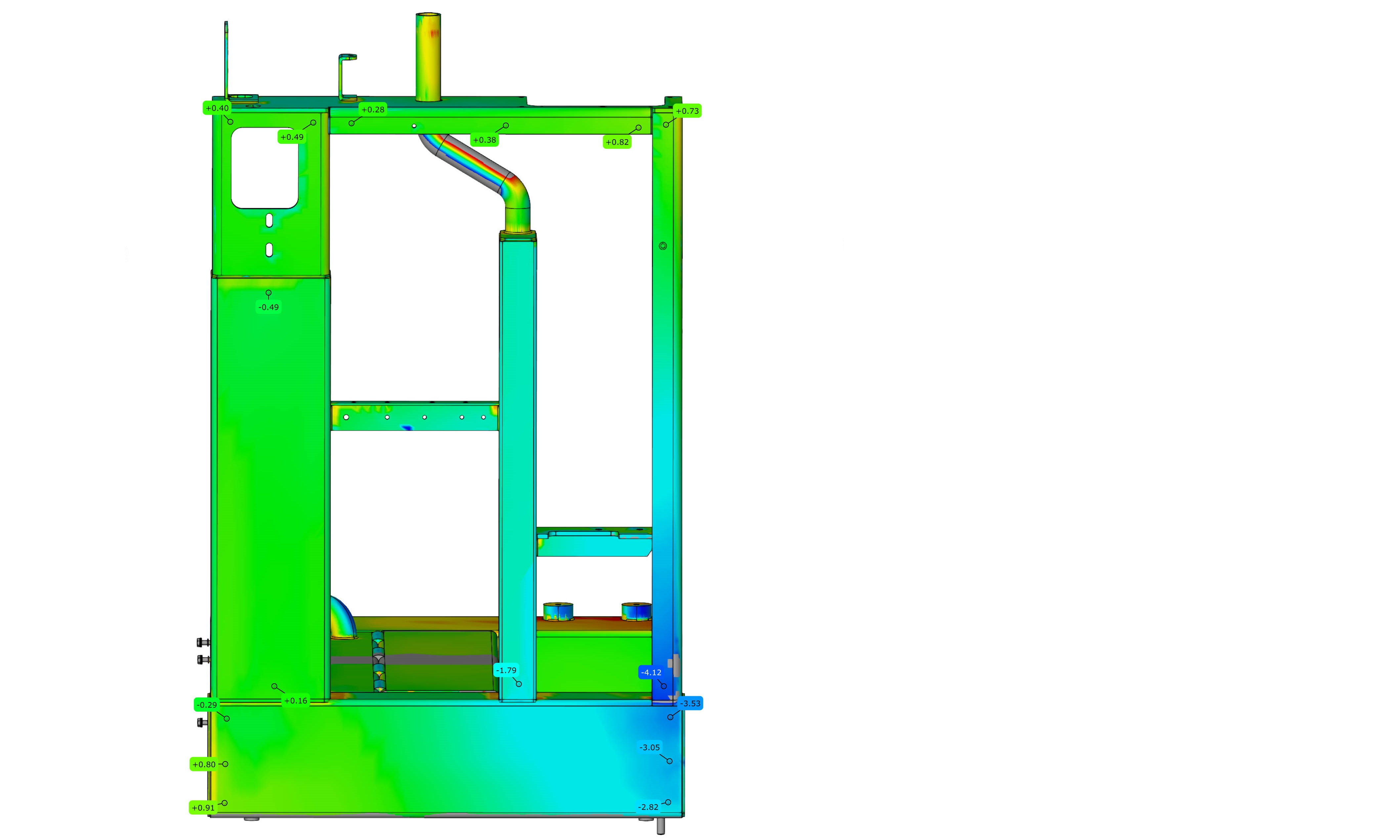

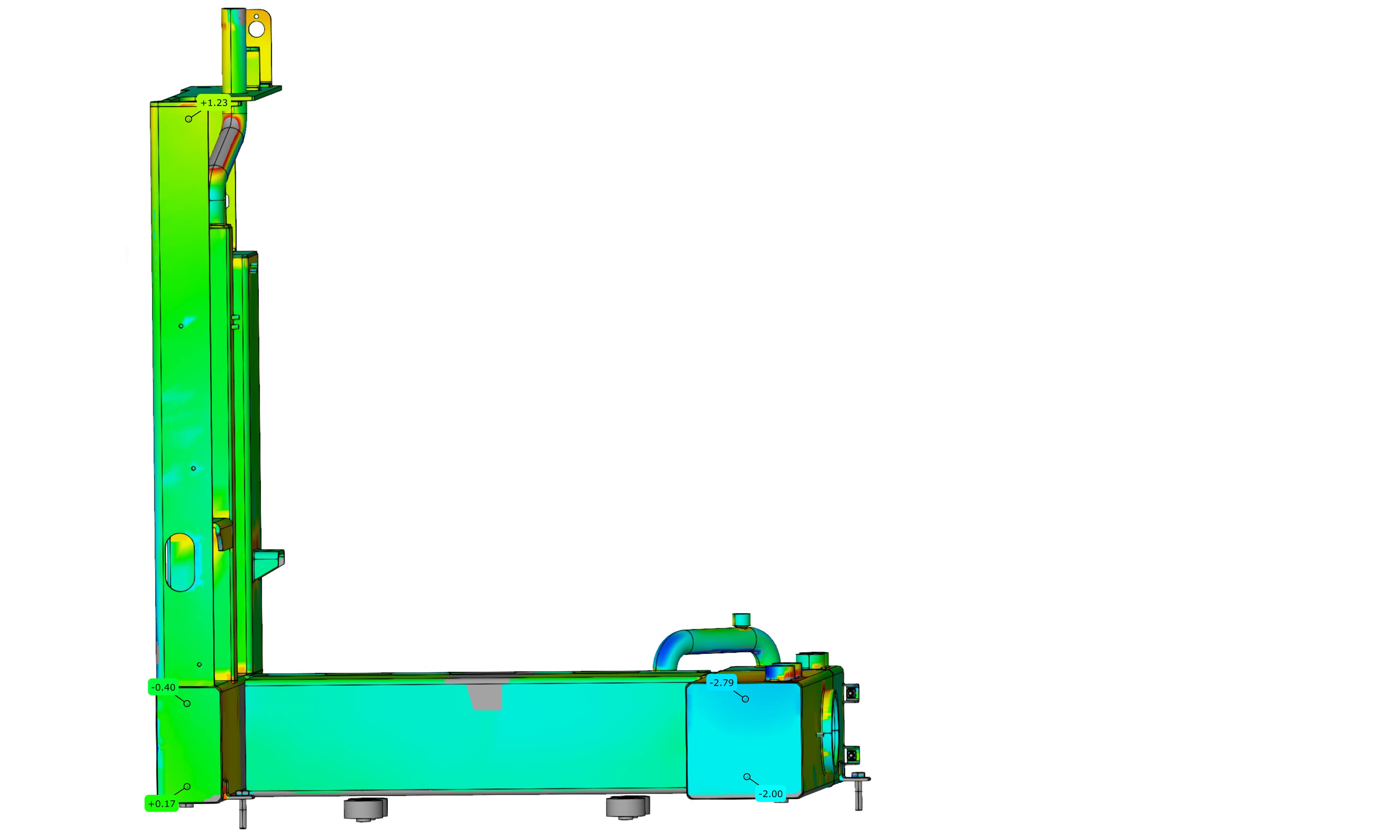

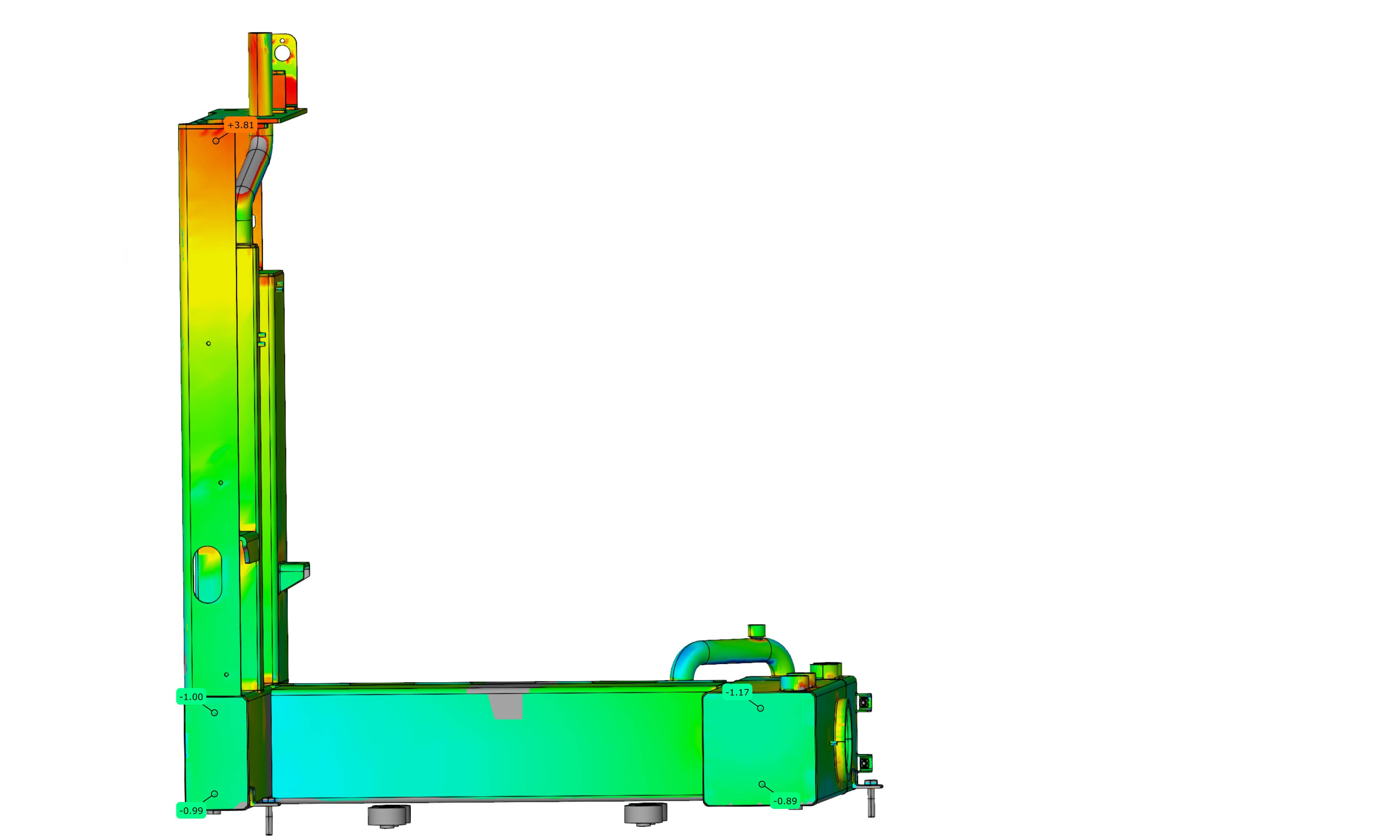

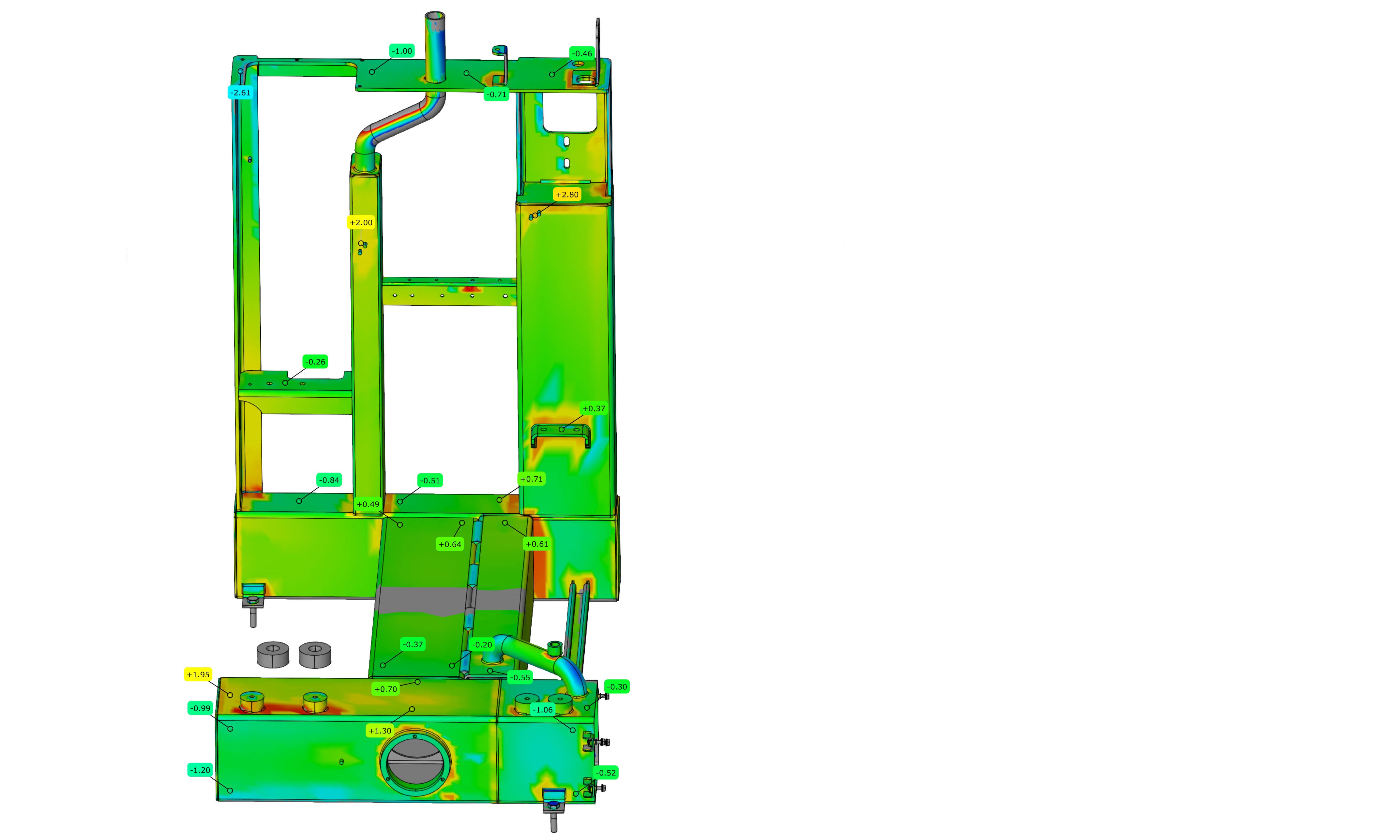

Die Geometrieabweichung wird über Fehlfarben von rot über grün bis blau dargestellt. Mit Messfahnen wird die Abweichung an den zuvor festgelegten Stellen in Zahlenwerten dargestellt.

Das Inspektionsprogramm ermöglicht es aber an jeder Stelle Messungen mit Zahlenwerten von Scanngeoemetrie zur Sollgeomtrie durchzuführen und anzuzeigen.

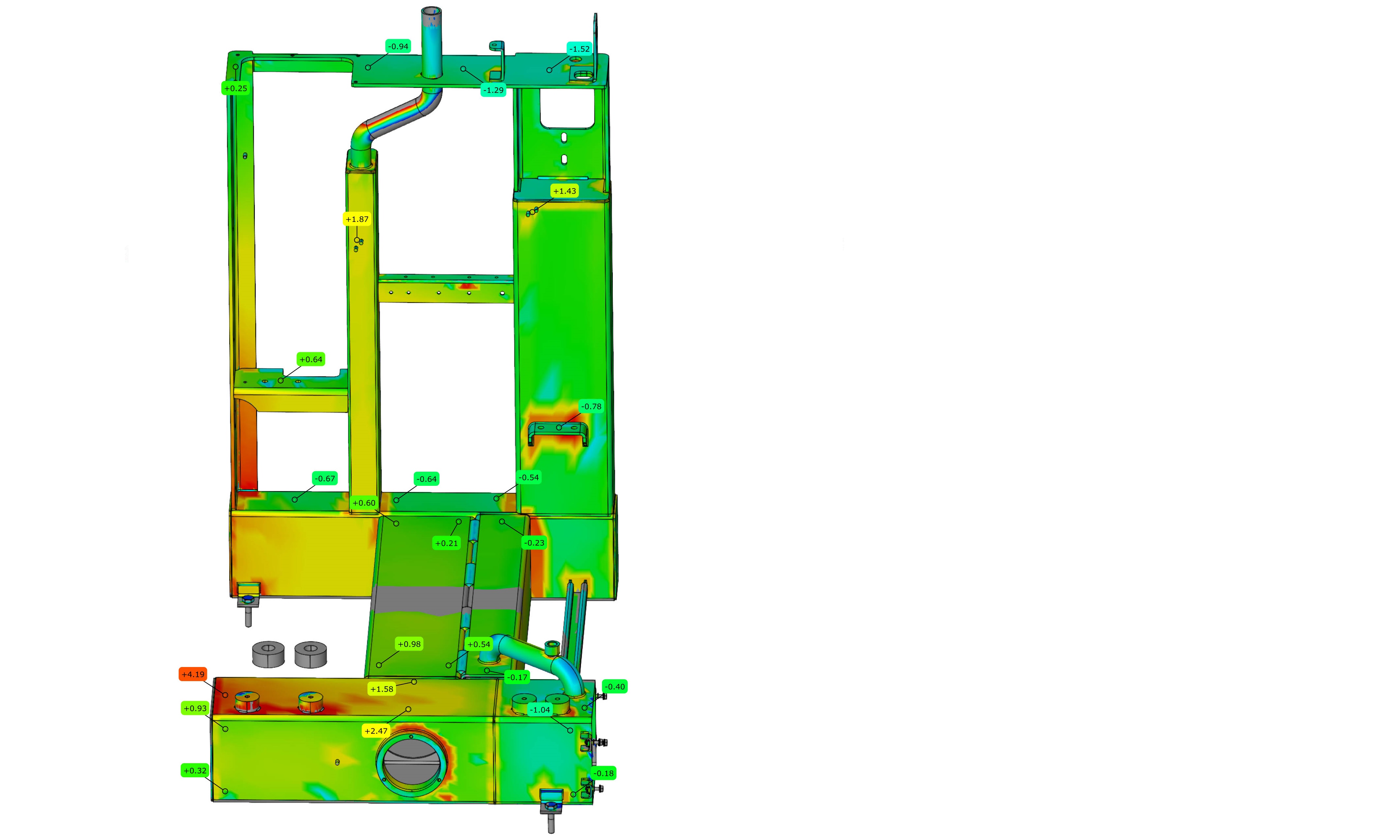

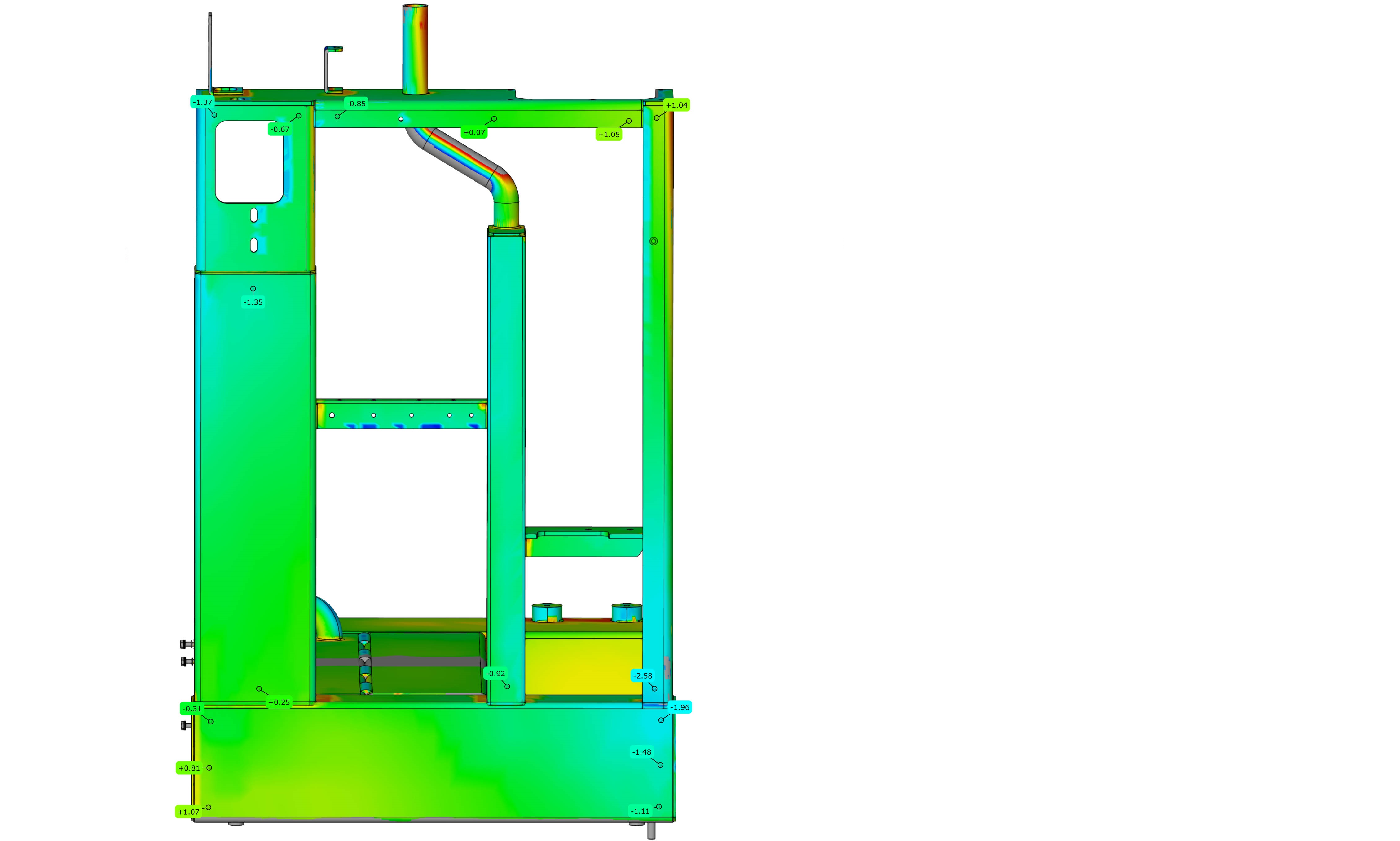

Ein Wechsel des Bezugssystems hilft die Auswirkungen der Abweichungen zu beurteilen und Toleranzen einzuschätzen. In den folgenden Bildern ist die Istgeometrie aus dem Scann über Anschraubpunkte und nicht mehr über das zuvor festgelegte Koordinatensystem ausgerichtet.

Mit der neuen Ausrichtung verändern sich auch die regionalen Abweichungen was durch Änderung der Zahlenwerte in den zuvor festgelegten Messpunkten und den Farben zu sehen ist. Es können eindeutige Aussagen zur Weiterentwicklung oder Vorgaben für die Fertigung gemacht werden.

Neben der Ausrichtung über Koordinatensystemen oder Einzelfächern ist auch eine „Best Fit“ Ausrichtung möglich, die Ist- und Sollgeometrie nach bestimmten Regeln mit minimaler Abweichung zueinander ausrichtet.